RECY-COMPOSITE

Informations clés

Opérateur chef de file

CERTECH (Centre de ressources technologiques en chimie)

rue Jules Bordet, Zone industrielle C 0

7180 SENEFFE

BELGIQUE

Personne de contact :

Bénédicte GOFFINDate de début

01-04-2016

Date de fin

30-09-2020

Eléments budgétaires

Budget Total

3 180 556,31 €

Site Web

http://www.recycomposite-interreg.eu/

RECY-COMPOSITE

Recyclage de matériaux composites : approche transfrontalière vers une économie circulaire

Catégorie

Projet

Objectif spécifique du programme

Accroissement de la recherche et de l'innovation de la zone transfrontalière dans les secteurs stratégiques et les secteurs à forte complémentarité

Domaine d'intervention

Soutien aux processus productifs respectueux de l’environnement et à l'utilisation rationnelle des ressources dans les PME

Les matériaux composites sont largement utilisés dans différents secteurs porteurs de la zone transfrontalière : les transports, les sports, le sanitaire, l’éolien ou encore l’aéronautique. Ces matériaux sont constitués d’une matrice polymère (thermoplastique ou thermodurcissable) et de fibres de renfort (verre, carbone, fibres naturelles). Leur recyclage est un problème transfrontalier du fait de la dispersion d’un secteur essentiellement composé de PME. Il s’agit alors d’un enjeu majeur dans un contexte européen de transition vers une économie circulaire pour une utilisation efficace des ressources et une réduction des impacts environnementaux des produits tout au long de leur cycle de vie. Le projet RECY-COMPOSITE a donc pour objectif de répondre au défi du recyclage des matériaux composites par une approche transfrontalière globale à trois niveaux : recyclage matière, recyclage thermochimique et valorisation énergétique uniquement en dernier recours. La recherche appliquée sera menée à la fois sur les déchets de production de composites thermo-durs et sur les matériaux composites en fin de vie, et visera à améliorer le cycle de vie de ces matériaux. Cette approche transfrontalière intégrée et innovante est rendue possible en rassemblant les compétences complémentaires des six partenaires pour couvrir la boucle de recyclage des matériaux composites et ainsi répondre aux besoins des entreprises de la zone.

- ARMINES - Association pour la Recherche et le Développement des Méthodes et Processus Industriels

Site web : http://www.armines.net - http://tpcim.mines-douai.fr - Centre technologique international de la Terre et de la Pierre

Site web : http://www.ctp.be - CENTEXBEL

Site web : http://www.centexbel.be - www.vkc.be - CREPIM

Site web : http://www.crepim.fr - Ecole Nationale Supérieure Mines Télécom Lille Douai (IMT Nord Europe à partir de 09/2021)

Site web : http://www2.mines-douai.fr/ et http://tpcim.mines-douai.fr/

Date de rapport 04-03-2021

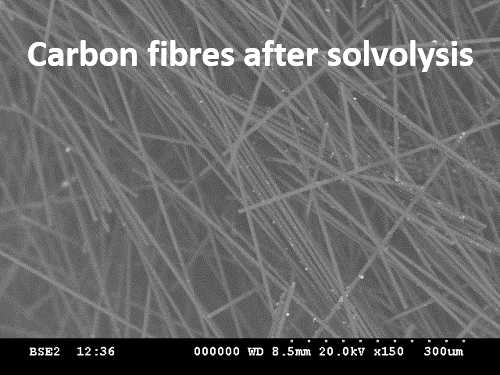

Afin de répondre au défi du recyclage des matériaux composites (recyclage mécanique, recyclage chimique), la recherche appliquée RECY-COMPOSITE a été menée à la fois sur les déchets de production de composites thermodurs et sur les matériaux composites en fin de vie. Dans la perspective d’un transfert industriel, l’aspect économique a été pris en compte pour sélectionner les solutions technologiques de recyclage en respectant la hiérarchie des modes de traitement des déchets décrite dans la législation. Les partenaires ont orienté leur recherche vers la chimie de spécialité pour offrir aux marchés transfrontaliers des produits recyclés à valeur ajoutée, et pas simplement des produits chargés. Une voie innovante envisagée est l’utilisation des matières recyclées ou des produits issus du recyclage chimique en tant qu’agents de charbonnisation pour la mise au point de systèmes intumescents. Les partenaires RECY-COMPOSITE ont mené leurs travaux de recherche sur des échantillons de composites à recycler provenant d’industriels de la zone Interreg France-Wallonie-Vlaanderen, et plus particulièrement sur les aspects de préparation mécanique (broyage et séparation), formulation de systèmes intumescents, (micro-)extrusion, évaluation des propriétés, et solvolyse dans le cas des composites à matrice thermodurcissable. Les résultats ont été présentés lors de différents événements ainsi qu’au webinar de clôture du 17 septembre 2020. En amont, différentes techniques de broyage (déchiquetage, impact, marteaux, couteaux) ont été testées pour la préparation mécanique de composites polyester/fibres de verre à recycler provenant de différents secteurs (bateaux de plaisance, éoliennes, sanitaire, construction, panneaux routiers…). Un protocole de caractérisation granulomorphologique des fractions broyées puis tamisées a été développé pour quantifier et classer les particules de résine et les fibres libérées de la résine. La longueur moyenne des fibres a aussi pu être déterminée. Un schéma de traitement de produits multicomposants a été mis en place pour isoler les composites renforcés en fibres de carbone en combinant plusieurs procédés de séparation mécaniques. Les métaux peuvent être récupérés par séparation magnétique ou courants de Foucault selon leur nature. Les renforts type mousse ou bois de faible densité sont séparés par séparation aéraulique ou table densimétrique. Enfin, la séparation électrostatique utilise la relativement bonne conductivité des fibres de carbone (par rapport aux fibres de verre ou aux résines polymériques). Ces opérations permettent de récupérer une fraction contenant des composites renforcés en fibres de carbone avec un haut degré de pureté (pouvant aller jusqu’à 99 %). Le procédé de solvolyse a été étudié sur des échantillons de composite polyester/fibres de verre et surtout des échantillons de composite époxy/fibres de carbone en vue de valoriser les fibres solvolysées. Les essais de solvolyse ont été réalisés en utilisant l’eau comme solvant. Les conditions opératoires (température, temps, co-solvant, additif, vitesse d’agitation) ont été étudiées pour améliorer la réaction de solvolyse du point de vue cinétique, du rendement et de la dépense énergétique. Les phases liquides et solides issues des essais ont été respectivement analysées par GC-MS et par TGA. Malgré une diminution de température de 350°C à 335°C et une réduction du temps de réaction (de 2h à 1h), la dépense énergétique pour chauffer le solvant et le maintenir à température est encore trop importante pour envisager un procédé continu et efficace de récupération de fibres de carbone par solvolyse. L’ajout de catalyseur n’est pas recommandé. Une piste de recherche prometteuse est l’utilisation d’une pression de CO2 dans le réacteur avant de démarrer la réaction de solvolyse. A conditions opératoires équivalentes, le rendement de solvolyse est augmenté de 20 % en utilisant 40 bar initiaux de CO2. Par comparaison, l’azote a un effet moindre. En conclusion, un procédé semi-continu est envisageable pour le traitement par solvolyse des composites à fibres de carbone. Il faudra toutefois combiner plusieurs des pistes étudiées séparément dans ce projet. Il reste également à trouver une voie de valorisation de la phase liquide pour la rentabilité du procédé de recyclage. Dans le cas des composites à matrice thermoplastique, la recherche RECY-COMPOSITE s’est focalisée sur le recyclage de composites à base de polyamide 6 (PA6) provenant du secteur automobile. Le but est de valoriser ces composites dans des produits innovants à destination de marchés à forte croissance (bâtiment, ferroviaire…). Ce recyclage mécanique est d’autant plus intéressant que le coût du polyamide (polymère technique) est relativement élevé. L’étude visant à l’utilisation de composite recyclé PA6/30% fibres de verre (FV) en tant qu’agent de charbonnisation dans des systèmes intumescents a permis de mettre en évidence : 1. Un effet synergiste en combinaison avec une matrice non charbonnisante (polypropylène PP), une source d’acide et un agent gonflant (polyphosphate d’ammonium APP) aboutissant au développement d’une structure intumescente dense et cohésive 2. La même efficacité de charbonnisation du composite recyclé PA6/FV en comparaison avec un PA6 non recyclé et non renforcé, ainsi qu’en comparaison au donneur de carbone classique (pentaérythritol) 3. La même efficacité de charbonnisation de composites recyclés provenant de 2 gisements différents, démontrée dans 2 types de matrice thermoplastique : PP et polycarbonate. 4. Une faible dégradation des performances des systèmes intumescents après vieillissement thermomécanique et humide de l’agent charbonnisant composite recyclé PA6/FV. Les propriétés mécaniques des formulations intumescentes les plus performantes contenant le composite recyclé PA6/FV ont également été étudiées. Ces formulations subissent une perte importante de ductilité et une augmentation de rigidité. L’extrusion assistée eau permet d’augmenter le domaine élastique, et de limiter le caractère fragile et la rigidité du matériau. Enfin, le procédé d’extrusion assistée eau a été utilisé pour le recyclage de matériaux PA6/20% fibres de lin afin d’abaisser la température de mise en oeuvre et limiter la dégradation. Le recyclage diminue fortement la longueur des fibres et influence donc la rhéologie des composites recyclés. Par contre, les propriétés mécaniques sont maintenues. L’effet de l’eau se limite à une baisse de la température de mise en oeuvre, et ne modifie pas significativement les propriétés rhéologiques et mécaniques. Le démarrage efficace du projet transfrontalier RECY-COMPOSITE s’est traduit par des actions de communication et de sensibilisation des entreprises dès le début du projet, en parallèle avec les activités de recherche. - Des outils communs de communication ont été mis en place tels que posters et présentations du projet. Le site internet dédicacé au projet www.recycomposite-interreg.eu a été mis en ligne en novembre 2016 dans 3 langues, français, néerlandais et anglais. Il a reçu au 30 septembre 2020 un total de 4220 visites de 3038 visiteurs. - L’équipe Recy-Composite a organisé avec succès l’évènement de lancement transfrontalier du projet en collaboration avec le pôle de compétitivité Team2 le 12 décembre 2016 à Loos-en-Gohelle (Hauts-de-France). Le succès était également au rendez-vous pour le 2ème événement transfrontalier organisé par les partenaires Recy-Composite le 22 février 2018. Le CTP a accueilli la cinquantaine de participants français, wallons et flamands dans ses locaux à Tournai (Belgique). Cet événement a été relayé dans différents médias régionaux et nationaux (presse écrite et télévision) suite à la conférence de presse organisée par les partenaires avec l’appui d’Innovatech. Enfin, l’événement de clôture, organisé le 17 septembre 2020 dans un format dématérialisé, a rassemblé près de 140 personnes provenant essentiellement de France et de Belgique. Ce webinar s’est articulé autour de la présentation des résultats de 2 projets transfrontaliers complémentaires dans le domaine des composites : COMPOSENS et RECY-COMPOSITE. Le programme complété par des interventions industrielles et une visite virtuelle de Certech a donné satisfaction à tous les participants. - A sa clôture, le projet transfrontalier RECY-COMPOSITE compte 15 articles de presse et 3 reportages télévisés. Le projet Recy-Composite a été mis à l’honneur dans le rapport d’activité 2017 du programme. Recy-Composite a également été retenu en tant que projet Interreg France-Wallonie-Vlaanderen du mois de juin 2018 et a fait l’objet d’un article sur le site de la DG Regio. Enfin, le projet transfrontalier RECY COMPOSITE était candidat au concours européen Regiostars2020. - Un dossier partagé, des réunions de travail et de nombreux échanges contribuent à la coopération transfrontalière entre les partenaires. La participation à des journées ou salons a permis de présenter le projet à plus de 150 industriels de la région franco-belge et de suivre de l’art dans le domaine du recyclage des matériaux plastiques et composites. - Enfin, le projet RECY-COMPOSITE compte 3 entreprises bénéficiant d’un soutien sur le versant flamand, dont 1 avec un nouveau produit pour l’entreprise, et 1 entreprise bénéficiant d’un soutien du côté français. Les actions concrètes des partenaires avec les industriels de la zone transfrontalière ont également conduit à des projets de collaboration en dehors du programme Interreg France-Wallonie-Vlaanderen.